防水工事について

雨や雪により建物内部への水の浸入を防ぐために行う工事を「防水工事」と言います。防水の寿命は種類や建物環境により様々ですが、一般的には10年から15年に一度防水工事を行います。雨漏りは建物の資産価値を著しく損なうものです。室内のクロスやボードだけでなく構造部までも痛めてしまいます。そうなる前に専門業者による点検をお勧め致します。

当社では、点検やお見積りの際、本当に緊急性がある場合は早急にご対応される事をお勧めさせていただきます。まだ大丈夫な様であれば工事を無理には勧めません。無理な営業は絶対にいたしませんので安心してお問い合わせください。

こんな症状は要注意です!

防水工事の種類

防水の種類と基礎知識

防水工事とは、建物や構造物を雨、雪、水、紫外線等から守り長期的に保護する工事の事です。

PCやRCや鉄骨等の中高層住宅では、屋根の代わりに屋上が存在します。

色々な種類の工法がありますが、当社ではお客様の建物・構造に合い、安心して長持ちする工法をご予算、納期、広さ、今後の活用方法等をお聞きし、お客様にとって最適・最善な防水工法、ご要望に応じ企画、提案、施工致します。

防水の基礎知識

防水の寿命は年数での判断ですと10年から15年を目安にしていただくと良いと思います。

また防水層に変色や破れ亀裂が発生しているようでしたら早急なメンテナンスが必要でしょう。

防水工事の工法

一般の木造住宅では屋上があることは少ないですが、RC(鉄筋コンクリート構造物)、SRC(鉄骨鉄筋コンクリート構造)、S(鉄骨構造物)などの構造では、屋上面からの漏水のおそれがあるために防水工事が必要です。

また、ベランダやバルコニーも同様の施工が必要とされております。

防水工法は施工の違いによりその種類や目的はさまざまです。

屋上の状態や既存の防水層などによって、防水工法を選ぶ必要があります。

防水層を撤去するのか、既存の防水層の上からかぶせるのか、防水工事にはあらゆる条件に対応できるように、たくさんの工法があります。

防水の特徴と工法について

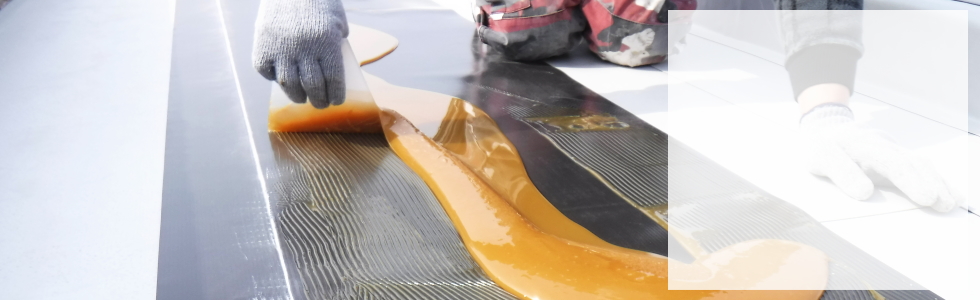

塗膜防水

塗膜防水工法は、ウレタン樹脂系、ゴムアス系、アクリルゴム系、軟質ポリエステル系、ポリマーセメント系、改質アスファルト系等液状の塗膜防水材を混合して、金コテ、ゴムベラまたは刷毛などを用いて分子化合物を主体とした液状材料を所定の厚さに塗布し、塗り重ね、不織布やガラス繊維で補強積層し連続的な造膜(反応硬化して膜を造ること)させて防水層を形成する工法です。

ゴムシートなどを貼るシート防水などに比べ、複雑な形状でも容易に施工でき、つなぎ目の無いシームレスな塗膜で美観に優れるなどの特徴があります。

また、改修時に建物の傷み具合や利用方法に最適な防水層を提供でき、改修工事用として需要が多いです。

5,6年毎にトップコート(最上位の塗膜)を再塗装することで15年程度の防水性能の保持が可能です。

15年以上の改修工事でもウレタン防水層の塗り重ね(2,3回)で済み、防水層の全面撤去が無い分産業廃棄物の処理費や工事費が安くなります。

平面形状の複雑な屋根や屋上でも容易に防水層を形成出来ますが、高い下地精度が必要であり、施工環境にも様々な配慮が必要です。塗膜防水工法には色んな種類の材料が採用されておりますが、主なものにウレタン樹脂系、ゴムアス系、アクリルゴム系、軟質ポリエステル系、ポリマーセメント系などがあります。

またFRP樹脂を防水層とするFRP系の防水工法も塗膜防水の一種と言えます。

FRP防水などの一部を除いては新築物件に採用されることはほとんど無く、基本的に塗膜防水工法は改修工事に採用されることが多い工法と言えます。

塗膜防水は、液状の防水剤を塗ったり吹き付けたりすることによって防水皮膜を作る工法です。

液状なので、狭い場所や設備基礎回りなどの施工がやりやすいという長所があります。しかし、液体は水平に広がってゆく性質があるので、下地の凸凹によって均一な厚みにならず、薄い部分が弱点となってしまいます。

そこで、シート状の補助材料を使って厚みの確保と下地の動きに対応できるような工法上の工夫が必要となります。

また、表面(最上層)のトップコートの定期的な塗り替えが必要です。施工性の良さから、改修工事によく採用されます。また、ボート等で知られているFRP(繊維補強プラスチック)を用いた防水も塗膜防水のひとつです。

▼ 長所

複雑な形状でも施工が容易

継ぎ目のない防水層の形成が可能

防水層が軽量であり建築物に負担をかけない

ウレタン塗膜が複雑な納まりにも容易に対応できる

定期的なトップコートの塗り替えで長期間維持できる

▼ 短所

防水層の厚さ確保が難しい

下地に突起物があると欠陥になり易い

外部からの衝撃に弱い

施工時に天候の影響受け易い

工程が多く施工日数がかかる

標準耐用年数 露出 10~13年

厚さ 2mm~

シート防水

シート防水工法は、読んで字のごとく貼り合せたシートを防水層として用いている工法です。

シートにはおもに塩化ビニル樹脂系シート、加硫ゴム系シート、非加硫ゴム系シートなどがあり、それぞれに特性があります。

ほとんどの場合が露出工法なので屋上を見ればすぐにわかりますが、まれにコンクリートで押えるケースがあります。この場合は新築時の設計図面や仕様書を見ないとわからないので注意が必要です。

(つまり①のアスファルト押え防水工法との違いが見た目ではわからない)

伸縮性に富んだシート(ゴム系、塩ビ系)を使用するので、建物の収縮に追従性する優れた防水材料と言えます。但し、防水材がシートの形状のため、どうしてもつなぎ目に重なる部分が生じることと防水下地の平滑さが必要とされます。

防水シート自体の劣化が激しい場合はシートそのもの交換になります。このような場合は、旧防水シートの撤去作業が加わりその分工事費がかかります。このような状況になる前に補修工事をするのが賢い選択です。

シート防水は、厚さ1.2mm~2.5mm程度のシート状に加工した合成ゴムやプラスチックを用いた防水シートで、建物の屋上を覆う防水です。

シート防水は約30年の歴史を持つ防水ですが、建物も近代的な構造やデザインに変化してきたように、シート防水は材質や施工方法の両面で進化してきました。代表的なシート防水には、ゴムシートを用いた防水と塩化ビニル(PVC)シートを用いた防水があります。

ゴムシートは加硫ゴムとも呼ばれているもので、ゴム弾性(引っ張ると伸び、放すと元に戻る性質)があるので、伸縮性に富んでいます。このため、動きのあるALCなどの鉄骨構造屋根の防水に適しています。また、EPDMゴムはゴムや樹脂の中で、最も耐候性に優れています。塩化ビニルシートによる防水は、シート相互の接合が溶着(溶剤でシート表面を溶かして接合する方法)や熱融着(熱風溶接機でシート表面を解かして接合する方法)が可能であり、施工性に優れたシート防水です。シートとシートは重ねて、熱や溶剤で溶かして一体化させますが、この重ね部分(ラップ部)のわずかな口空きも漏水に繋がるので、施工には細心の注意が必要です。

S造(鉄骨造)でALCパネルを使って建てるビルや住宅などの屋上によく使われます。

ほとんどのシート防水工法は、上に押えコンクリートを打設することは不可です。

塩ビ系シートは塩化ビニル樹脂等を主原料としています。

仕上がりが美しく、ゴムシート防水に比べ優れた耐久性があり、長期にわたり、防水工事施工時の状態・鮮やかな色彩を保ちます。

防水シート間のジョイントは、溶剤・もしくは熱で溶かし一体化させることが可能です。

長期間優れた耐久性を保ちます。

▼長所

シート相互間の接合は、熱・溶剤溶着で防水層が一体化し水密性が高い

保護層なしで軽歩行が可能

シートが着色され、仕上げ材が不要

耐候性が良好

施工が容易、短工期

長期間優れた耐久性を保つ

▼短所

シートが薄く、下地の突起物や外部からの衝撃に弱い

複雑な部位の施工が難しい

低温時の作業性が落る

出・入隅に処理に成形役ものが必要

機械的固定工法では、風圧力に耐えるよう留付金具の管理が必要

標準耐用年数 露出 13~15年

厚さ 1.5~2.5mm

屋上防水工事によく使われる防水工法です。

合成ゴムを主原料としたシートを接着または機械的固定工法で下地に固定して貼り付ける工法です。

シート同士の接合は接着。

厚塗り塗装材を保護層とすることで軽歩行も可能です。

その施工性は良く、コストを抑えることが出来ます。

注意点としてはシートジョイントと端末の施工に注意を必要とします。

▼ 長所

温度による物性変化が少なく、施工地域の制約が少ない

耐候性が良好

伸びがあり、下地の亀裂に追随する

挙動が大きいALC板に対応する

施工が容易、短工期

コストを抑えることが出来る

▼ 短所

シートが薄く、下地の突起物や外部からの衝撃に弱い

複雑な部位の施工が難しい

3枚重ね部分は接着不良を起こし易い

機械的固定工法では、風圧力に耐えるよう留付金具の管理が必要

シートジョイントと端末の施工に注意が必要

標準耐用年数 露出 13~15年

厚さ 1.2~2.0mm

FRP防水

FRP防水工事は、他の樹脂防水工事に比べ圧倒的な耐酸性があり、防水層を劣化させる酸性雨・紫外線から建物を長期的に保護します。

従来の塗膜防水に比べ硬化時間が極めて早いことを特徴とするため短い工期で施工することが出来ます。

▼ 長所

ジョイントがなく強度が高い為、歩行性に優れている

硬化時間が短く、連続工程が可能で工期短縮

美観性が良い

非常に強靭性と弾力性に優れています。

▼ 短所

下地の湿気に非常に弱い

スラブのひび割れ追従性が少なく破断しやすい

定期的にトップコートを塗る必要が有る

標準耐用年数 露出 10~13年

厚さ 3mm~

アスファルト防水

アスファルト防水工法≪改質アスファルトシート防水 トーチ工法≫

トーチシートはバーナーによる熱で下地と防水シートを溶着させる工法で従来からある熱アスファルト防水の短所である煙・匂いの危険性を極力おさえてありその防水性・防水施工性も良く信頼性のある強靭ですばらしい防水工法であり長期的に安定性のある施工法といえます。

アスファルト防水工法≪熱工法≫

歴史的に古く、実績が多く最も信頼性の高い工法。溶融したアスファルトとルーフィングを積層し厚みのある防水皮膜を作りあげることで耐荷重性、水密性に優れ、耐用年数が長く、耐久性・水密性・耐荷重性に優れています。

アスファルト防水は、油紙のように水をはじくアスファルトをフェルトにしみ込ませたシート状のアスファルトルーフィングを溶融アスファルトで3~5枚張り重ねた防水で、最も信頼性が高く、実績も1番多い工法です。

防水工事用「アスファルト」と、「ルーフィング」(アスファルトを含浸させた紙や布をシート状に加工したもの)を現場で積層させて、しっかりとした厚い防水皮膜を作り上げます。接着剤ともなる「アスファルト」にも防水性能があること、何度も貼り重ねるので施工中のミスが起こりにくいこと、熱くなると柔らかくなり、冷たくなると硬くなる、という性質で、下地コンクリート躯体の動きやクラックに追従すること、などの特長があります。

施工中の煙や臭いの問題が指摘されることもあります。RC造(コンクリート造)、SRC造(鉄骨鉄筋コンクリート造)などの建物によく使われます。また、防水層の上に押えのコンクリートを打設する「保護工法」に適しているのはアスファルト防水だけです。熱工法、冷工法(常温工法)、冷熱工法、トーチ工法などのさまざまな施工方法があります。

溶融アスファルト工事の際に発生する臭気や煙は周辺住民の生活環境を脅かしかねないことから、溶融アスファルトを用いないでプロパンガスバーナーでアスファルトシート表面を直接溶融して貼り付けるトーチ工法が比較的新しい工法として誕生しています。こちらは、シート防水の仲間に分類されています。

▼長所

ルーフィングの組合せと層数を変えることにより、要求レベルに応じた防水性能を持たせることが可能

建物の種類と部位、耐用年数に応じて、適切な防水層を選択できる

▼短所

アスファルト溶融釜が必要

臭気と煙が発生

複雑な部位の施工が難しい

高温で軟化し、低温で硬化する

工程数が多い

準耐用年数 露出工法 13年 保護工法 17年

厚さ 5~10mm

密着工法 : 防水層を下地に完全に密着させる工法です。

■メリット

コストパフォーマンスが高い

工期が比較的早い

歩行可能・重歩行可能(工法による)

■デメリット

防水層が下地に密着している為、下地に含まれている水分の影響を受ける、防水層にひび割れが発生したり、膨れが発生する場合がある

絶縁工法 : 防水層を下地に密着させない(浮かす)工法です。

■メリット

防水層が下地の影響を受けない(下地にひび割れが発生してもOK・多少濡れていても施工可能な工法もあります)

長期にわたり防水層が長持ちします

ランニングコスト低減(次回防水工事のコスト低減)

■デメリット

軽歩行はOK・重歩行は不可

以上が陸屋根、屋上、バルコニー、ベランダ防水に採用されているおもな工法です。

これらの工法にはそれぞれ特性がありメリット・デメリットがあります。

また、同じ工法でも使用する材料や工程によって何種類もの仕様があります。